在当代工业生产中,热塑性塑料压力模具(Термопластичные пресс-формы)扮演着至关重要的角色。它们被广泛应用于汽车制造、航空航天、电子设备、医疗器械等领域,为这些行业的快速发展提供了重要的技术支持。本文将详细介绍Термопластичные пресс-формы的特性、优势以及应用场景。

一、特性

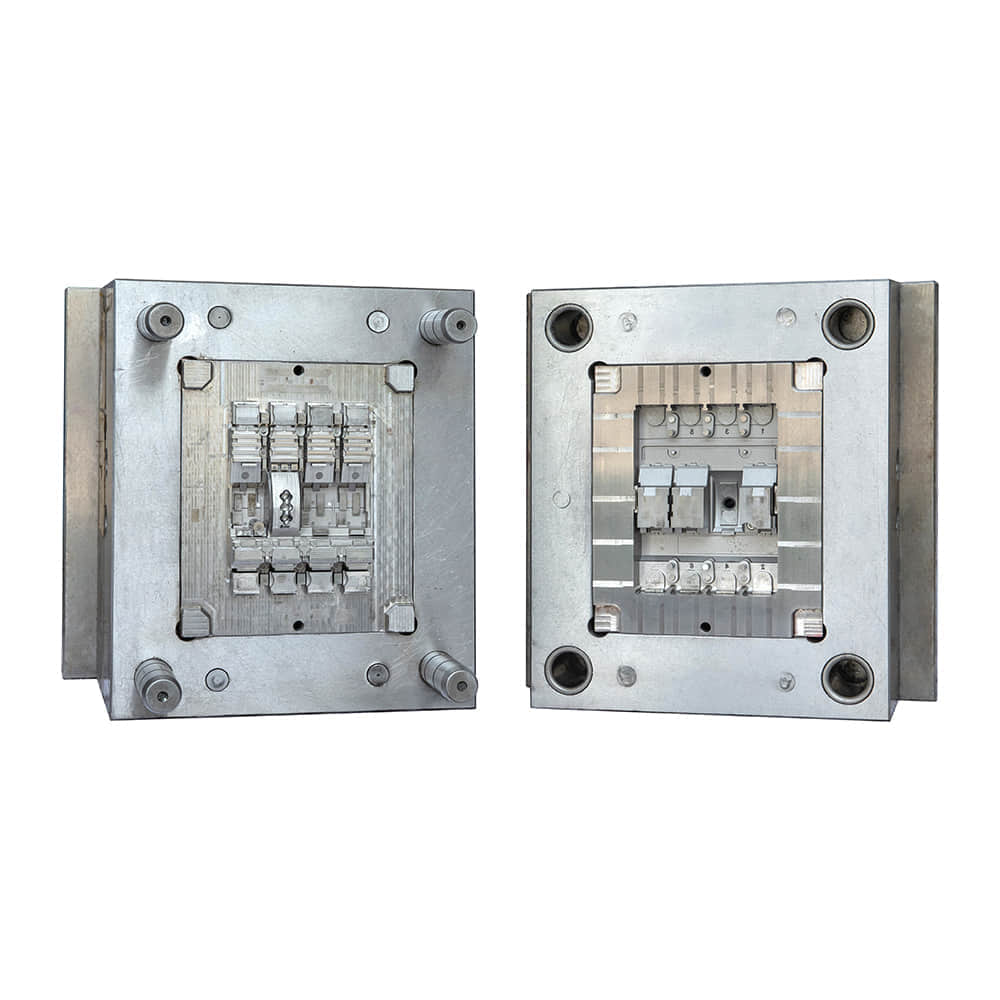

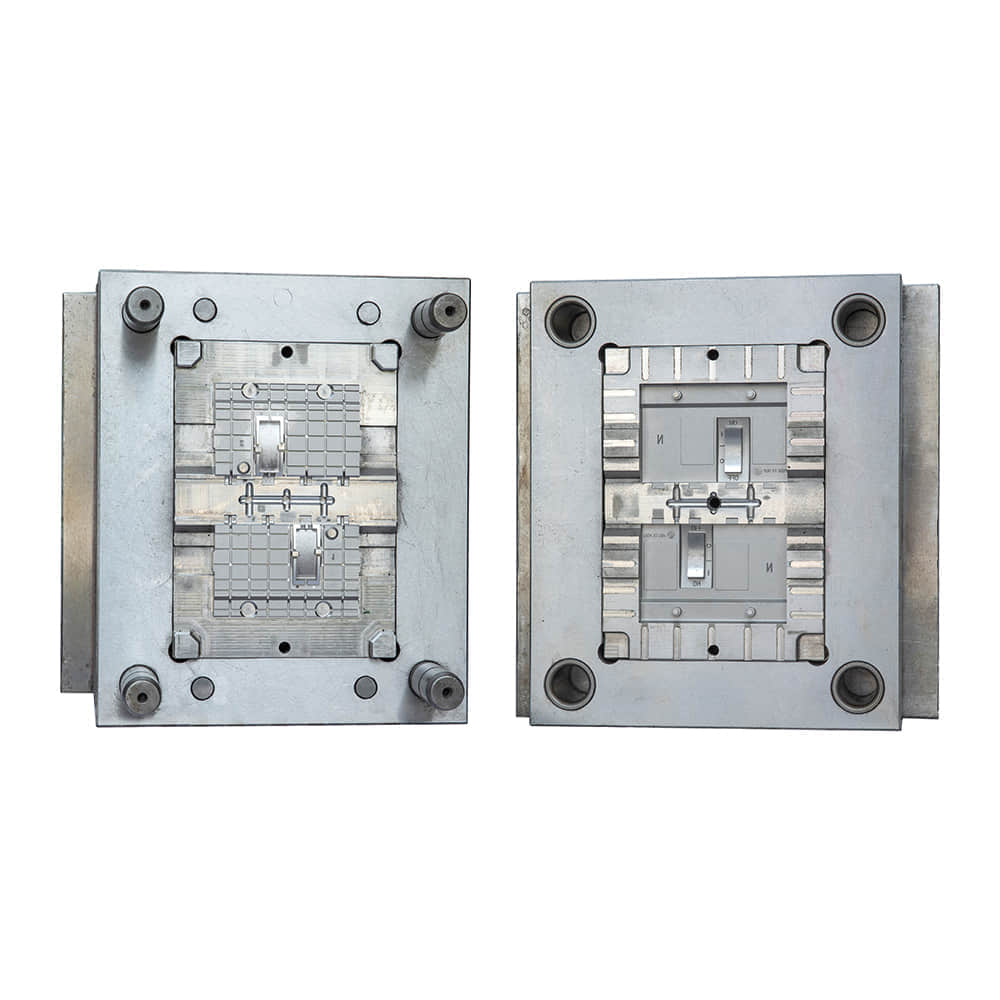

耐高温:热塑性塑料压力模具可以在高温环境下保持稳定的性能,适应各种热压成型工艺的要求。 高强度:这些模具通常具有较高的机械强度和耐磨性,能够承受较大的压力和摩擦力。 轻量化:与传统的金属模具相比,热塑性塑料压力模具重量更轻,方便操作和运输。 易加工:热塑性塑料具有较好的加工性能,可以通过注塑、吹塑等工艺快速制造出复杂的模具结构。 良好的绝缘性能:热塑性塑料压力模具通常具有较好的绝缘性能,能够减少生产过程中因静电或电磁干扰而产生的问题。 二、优势 成本低:与金属模具相比,热塑性塑料模具制造成本更低,可以大幅度降低生产成本。 生产周期短:热塑性塑料模具的加工周期较短,能够快速实现产品从设计到生产的转换。 环保:热塑性塑料压力模具可重复使用,废弃后易于回收和处理,符合绿色环保的要求。 可定制性强:根据不同的生产需求,可以定制不同规格和形状的热塑性塑料压力模具,满足个性化生产的需求。 三、应用场景 汽车制造业:用于生产汽车零部件,如保险杠、仪表盘、车门内饰等。 航空航天业:用于制造飞机零部件和卫星结构件等高精度、高性能的产品。 电子设备行业:用于生产手机、平板电脑、电视等电子产品外壳、按键、屏幕等部件。 医疗器械行业:用于制造医疗设备、器械和器具等,如注射器、导管、手术刀柄等。 其他领域:在建筑、包装、玩具等行业也有广泛应用。